مگنت سپراتور چیست؟

مگنت سپراتور، راهحل هوشمند جداسازی ناخالصیهای فلزی

تا به حال با خط تولیدی مواجه شدهاید که فلزات ریز و درشت ناخواسته باعث آسیب به ماشینآلات یا کاهش کیفیت محصول نهایی شدهاند؟ یا شاید به دنبال راهی برای افزایش راندمان تولید و کاهش هزینههای نگهداری هستید؟ در چنین شرایطی، مگنت سپراتور یا جداکننده مغناطیسی، میتواند ناجی کسبوکار شما باشد. این ابزار صنعتی با استفاده از نیروی آهنربا، فلزات بگیر را از مواد غیرفلزی جدا میکند و نقش حیاتی در صنایع مختلف دارد. در این مقاله، بهطور کامل با مگنت سپراتور، انواع آن، کاربردها، مزایا، نکات خرید و خدمات سایت پارس مگنت آشنا میشوید.

در ادامه میخوانید

- 1 مگنت سپراتور چیست و چگونه کار میکند؟

- 2 انواع مگنت سپراتورها:

- 3 چرا مگنت سپراتورها در صنایع ضروری هستند؟

- 4 چه نوع مگنت سپراتوری برای کسبوکار شما مناسب است؟ (راهنمای انتخاب)

- 5 اشتباهات رایج در خرید مگنت سپراتور

- 6 مگنت سپراتورهای پارس مگنت؛ ترکیب کیفیت، تنوع و پشتیبانی تخصصی

- 7 آینده مگنت سپراتورها؛ هوشمندتر، قویتر، تخصصیتر

- 8 استانداردهای بینالمللی در طراحی تجهیزات جداسازی مغناطیسی

- 9 مقایسه با سایر روشهای جداسازی صنعتی

- 10 نقش جداسازی مغناطیسی در حفاظت از محیط زیست

- 11 نوآوری در طراحی تجهیزات جداسازی مغناطیسی

- 12 عوامل مؤثر بر عملکرد تجهیزات جداسازی مغناطیسی

- 13 انتخاب مناسبترین نوع آهنربا برای صنایع مختلف

- 14 نتیجهگیری

مگنت سپراتور چیست و چگونه کار میکند؟

مگنت سپراتور یا جداکننده مغناطیسی، تجهیزی است که با استفاده از میدان مغناطیسی، ذرات فلزی آهندار (بگیر) را از مواد غیرمغناطیسی جدا میکند. این فرایند به شکل مداوم یا ناپیوسته و بسته به نوع طراحی دستگاه انجام میشود.

نحوه عملکرد:

- عبور مواد خام از مقابل یا روی سطح مگنت (دائم یا الکتریکی)

- جذب ذرات فلزی توسط آهنربا

- دفع یا تخلیه مواد غیرمغناطیسی به مسیر دیگر

انواع مگنت سپراتورها شامل درام مگنت، رول مگنت، اورباند مگنت، پلیت مگنت، گرید مگنت و مدلهای سفارشی میشود که هر کدام متناسب با نوع مواد و شرایط کاری انتخاب میشوند.

انواع مگنت سپراتورها:

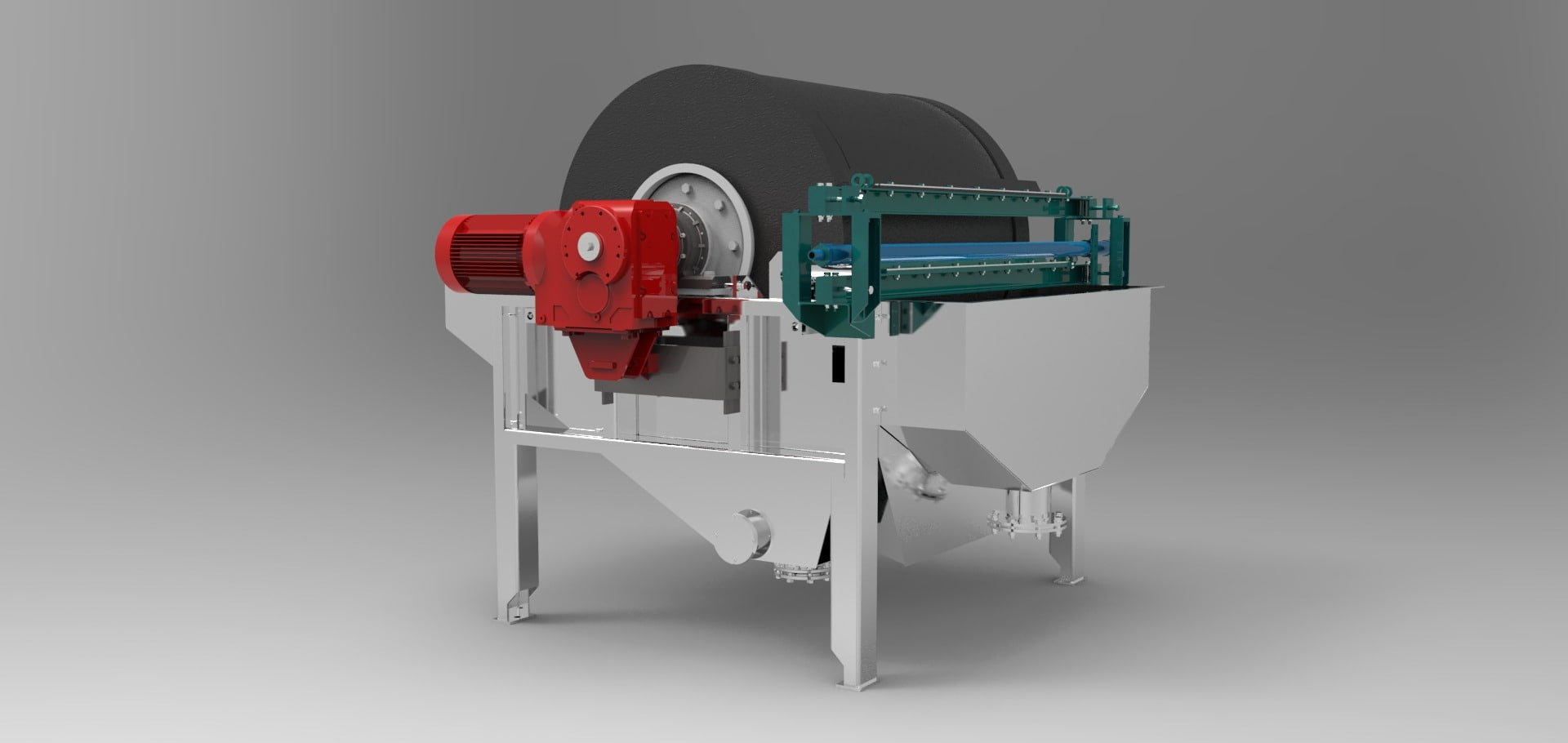

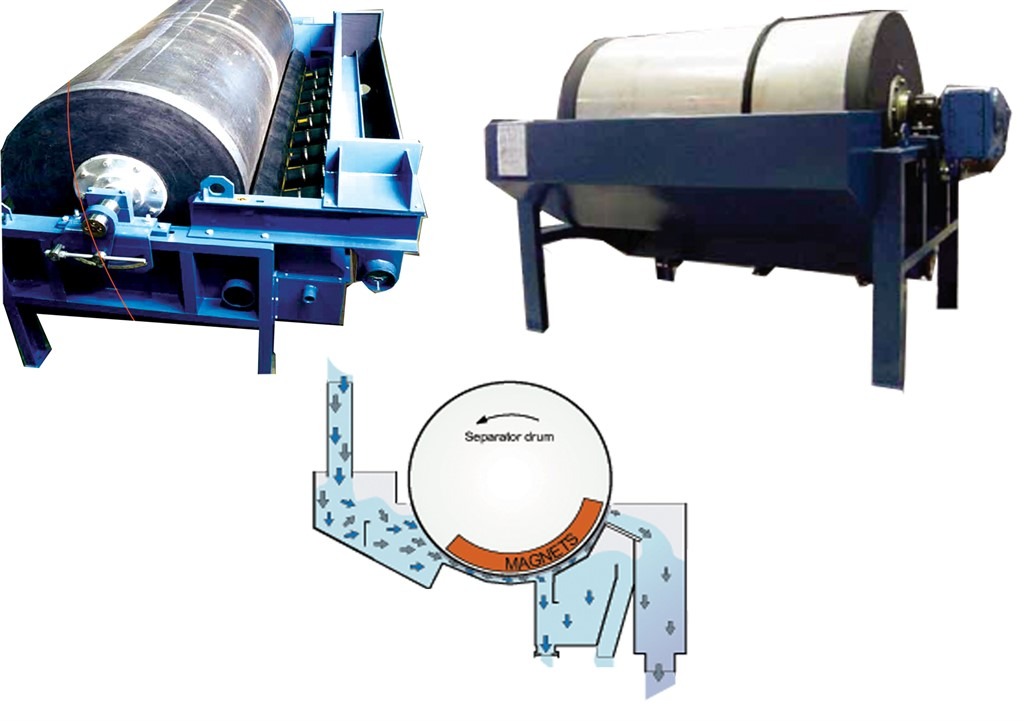

- درام مگنت: استوانهای گردان با قدرت جداسازی بالا، مناسب برای خطوط پیوسته

- پلیت مگنت: صفحه آهنربایی برای نصب در مسیرهای عمودی

- رول سپراتور: ویژه مواد ریز و پودری با جداسازی مرحلهای

- اورباند مگنت: نصب بر روی نوار نقاله جهت جداسازی فلزات حین انتقال

- گریت مگنت: برای فیلتر کردن ذرات فلزی از مواد خشک و گرانولی در دهانه ورودی مواد

چرا مگنت سپراتورها در صنایع ضروری هستند؟

در بسیاری از صنایع، وجود ناخالصیهای فلزی تهدیدی برای سلامت ماشینآلات و کیفیت محصول نهایی محسوب میشود. استفاده از مگنت سپراتور میتواند:

- از آسیب به تجهیزات گرانقیمت جلوگیری کند

- کیفیت نهایی محصول را بهبود دهد

- هزینه تعمیرات و توقف خط تولید را کاهش دهد

- فرایند تولید را اتوماتیک و ایمنتر کند

صنایع پرکاربرد:

- صنایع غذایی: حذف ذرات فلزی از آرد، ادویه، برنج، شکر و…

- معادن و کارخانههای سنگشکن: جلوگیری از ورود فلزات به تجهیزات شکننده

- بازیافت زباله و پسماند: جداسازی فلزات قابل بازیافت از زبالههای مختلط

- تولید کاشی، سرامیک و شیشه: حذف ناخالصیهای فلزی جهت تضمین کیفیت

- صنایع چوب و کاغذ: حذف میخ و قطعات فلزی در چوب خام پیش از فرآوری

چه نوع مگنت سپراتوری برای کسبوکار شما مناسب است؟ (راهنمای انتخاب)

انتخاب مگنت سپراتور مناسب، به عوامل متعددی بستگی دارد:

- نوع مواد عبوری: مواد پودری، گرانولی یا حجیم؟

- دانهبندی و درصد آلودگی فلزی

- ظرفیت و دبی عبوری

- محیط کاری (خشک یا مرطوب)

- الزامات بهداشتی یا صنعتی خاص

- میزان حساسیت به افت کیفیت و خطر توقف خط تولید

مقایسه چند مدل پرکاربرد:

| نوع سپراتور | مزیتها | کاربرد پیشنهادی |

|---|---|---|

| درام مگنت | توان جداسازی بالا در حجم زیاد | معادن، کارخانههای فرآوری |

| اورباند مگنت | نصب در ارتفاع و حذف فلز از روی نوار نقاله | بازیافت، سنگشکن |

| پلیت مگنت | طراحی فشرده برای فضای محدود | صنایع غذایی، دارویی |

| رول مگنت | جداسازی دقیق برای مواد پودری | پتروشیمی، صنایع پلاستیک |

اشتباهات رایج در خرید مگنت سپراتور

- نادیده گرفتن شدت میدان مغناطیسی: برخی خریداران فقط به ظاهر یا ابعاد توجه میکنند، در حالیکه شدت میدان مغناطیسی مهمترین عامل عملکرد است. آهنرباهای ضعیف عملکرد مؤثری در جداسازی ندارند.

- انتخاب مدل نامناسب: برای مثال، استفاده از پلیت مگنت برای حجم بالای مواد عبوری در شرایط مرطوب، راندمان را بهشدت کاهش میدهد.

- عدم مشورت با کارشناس: شرایط کاری هر صنعت متفاوت است. مشورت با متخصصین باعث انتخاب بهینه، کاهش هزینه و افزایش طول عمر تجهیزات میشود.

- بیتوجهی به خدمات پس از فروش: خرید از برندهای بینام یا بدون پشتیبانی میتواند در آینده چالشبرانگیز باشد.

- توجه نکردن به جنس بدنه و نوع پوشش مگنت: در محیطهای مرطوب یا بهداشتی باید از استیل ضدزنگ با پوشش مناسب استفاده شود.

مگنت سپراتورهای پارس مگنت؛ ترکیب کیفیت، تنوع و پشتیبانی تخصصی

سایت پارس مگنت به عنوان یکی از مراجع تخصصی در حوزه آهنربا و تجهیزات مغناطیسی، مجموعهای متنوع از مگنت سپراتورها را با مشخصات فنی دقیق، کیفیت بالا و امکان سفارش سفارشی ارائه میدهد.

مزایای خرید از پارس مگنت:

- تنوع کامل در انواع مگنت سپراتور (درام، رول، اورباند، پلیت و…)

- مشاوره تخصصی رایگان بر اساس نیاز واقعی شما

- قیمتهای رقابتی و شفاف

- تولید داخلی و یا واردات مستقیم با گارانتی اصالت

آینده مگنت سپراتورها؛ هوشمندتر، قویتر، تخصصیتر

با پیشرفت فناوری، نسل جدید مگنت سپراتورها به سمت:

- طراحیهای کممصرفتر

- هوشمندسازی سیستم جداسازی و مانیتورینگ آنلاین

- استفاده از آهنرباهای نئودیمیوم با قدرت بالا و وزن پایین

- تجهیزات ترکیبی با جداسازی چندمرحلهای و خودپاکشونده

- کاهش نیاز به نیروی انسانی در نگهداری و تخلیه دستگاههاحرکت میکنند. این تحولات، نقش این دستگاهها را در خطوط تولید آینده بسیار پررنگتر خواهد کرد. پیشبینی میشود در دهه آینده، مگنت سپراتورها با سیستمهای هوش مصنوعی ترکیب شده و عملکرد بهینه در جداسازی هوشمند فراهم کنند.

استانداردهای بینالمللی در طراحی تجهیزات جداسازی مغناطیسی

تجهیزات جداسازی مغناطیسی باید مطابق با استانداردهای صنعتی طراحی و ساخته شوند تا ایمنی، کارایی و دوام آنها تضمین شود. برخی از استانداردهای بینالمللی مرتبط عبارتاند از:

- ASTM A977/A977M: استانداردی برای ارزیابی خواص مغناطیسی آهنرباهای دائمی.

- ISO 9001: تضمین کیفیت فرایند تولید جداکنندههای مغناطیسی.

- IEC 60404: برای تعیین ویژگیهای مغناطیسی مواد فلزی.

- CE Marking: برای صادرات به اتحادیه اروپا که ایمنی و سلامت تجهیزات را تضمین میکند.

رعایت این استانداردها بهویژه در صنایع غذایی، دارویی و نظامی اهمیت دوچندان دارد؛ جایی که کوچکترین آلودگی فلزی میتواند منجر به فاجعه شود.

مقایسه با سایر روشهای جداسازی صنعتی

روش مغناطیسی تنها یکی از روشهای رایج جداسازی در صنایع است. بسته به نوع ماده و هدف فرآیند، ممکن است روشهای دیگری هم استفاده شود. در جدول زیر مقایسهای بین روشهای رایج انجام شده است:

| روش جداسازی | مزایا | معایب |

|---|---|---|

| مغناطیسی | سریع، بدون نیاز به مصرف انرژی زیاد، عمر بالا | محدود به مواد فرومغناطیسی |

| الکترواستاتیکی | مؤثر در جداسازی پلاستیکها و مواد خشک | نیاز به رطوبت پایین، حساس به شرایط محیطی |

| گریز از مرکز | مناسب برای مایعات و دوغابها | هزینه عملیاتی بالا، نیاز به تعمیرات مداوم |

| تهنشینی ثقلی | کمهزینه و ساده | سرعت پایین، دقت کم |

| فیلتر فیزیکی | دقیق، قابل تنظیم | امکان گرفتگی، نیاز به تعویض دورهای |

ترکیب هوشمندانه این روشها در برخی خطوط تولید باعث افزایش راندمان و کاهش ضایعات میشود.

نقش جداسازی مغناطیسی در حفاظت از محیط زیست

در سالهای اخیر، تمرکز بر بازیافت و کاهش ضایعات صنعتی بهشدت افزایش یافته است. جداسازی مغناطیسی یکی از ابزارهای اصلی در این حوزه محسوب میشود:

- در بازیافت شهری (Urban Mining): استخراج فلزات قابل استفاده از زبالههای الکترونیکی، با کمک آهنرباهای قوی نئودیمیوم.

- در تصفیهخانههای آب و فاضلاب: حذف ذرات فلزی از لجن و پساب صنعتی.

- در معادن متروکه: جداسازی دوباره ضایعات ارزشمند بدون نیاز به حفاری مجدد.

این کاربردها به کاهش مصرف منابع اولیه و جلوگیری از آلودگیهای ثانویه کمک شایانی میکنند.

نوآوری در طراحی تجهیزات جداسازی مغناطیسی

تکنولوژی مگنتها هر روز در حال پیشرفت است و طراحی تجهیزات نیز همراه آن توسعه مییابد:

- جداکنندههای با آهنرباهای نئودیمیوم با روکش تفلون

برای کاربردهایی که نیاز به مقاومت شیمیایی دارند. - جداکنندههای هوشمند با سنسورهای وضعیت

که قابلیت مانیتور کردن دمای آهنربا، درصد اشباع و نیاز به تمیزکاری را دارند. - مگنتهای قابل جداسازی خودکار (Self-cleaning)

که در خطوط پیوسته بدون نیاز به توقف، عملکرد خود را حفظ میکنند.

عوامل مؤثر بر عملکرد تجهیزات جداسازی مغناطیسی

عملکرد مؤثر یک جداکننده مغناطیسی به چند عامل بستگی دارد:

- شدت میدان مغناطیسی (Gauss): هرچه بیشتر، قدرت جذب ذرات ریزتر بالاتر.

- سرعت عبور مواد: سرعت زیاد، زمان تماس را کاهش میدهد.

- فاصله بین آهنربا و ماده عبوری: هرچه کمتر، قدرت جذب بیشتر.

- دما و شرایط محیطی: بعضی آهنرباها (مثلاً نئودیمیوم) در دماهای بالا خاصیت خود را از دست میدهند.

بهینهسازی این عوامل در هر خط تولید، نیاز به تجربه و آنالیز دقیق دارد.

انتخاب مناسبترین نوع آهنربا برای صنایع مختلف

نوع آهنربای بهکاررفته در تجهیزات جداسازی بسته به نیاز کاربردی متفاوت است:

| نوع آهنربا | مزیت اصلی | کاربرد پیشنهادی |

|---|---|---|

| نئودیمیوم | قدرت بسیار بالا، حجم کم | صنایع الکترونیک، بازیافت، پزشکی |

| فریت | قیمت مناسب، مقاوم در برابر دما | معادن، کارخانههای سیمان |

| ساماریوم-کبالت | مقاوم در برابر خوردگی و دمای بالا | پتروشیمی، صنایع نظامی |

| الکترومگنتها | قدرت قابل تنظیم | کاربردهای سنگین و صنعتی با نیاز تغییر شدت میدان |

انتخاب صحیح نوع آهنربا بر اساس شرایط کاری، عمر مفید دستگاه و بازدهی آن را بهشکل چشمگیری افزایش میدهد.

نتیجهگیری

جداسازی مغناطیسی نهتنها یکی از قدیمیترین، بلکه یکی از مؤثرترین و پایدارترین روشهای جداسازی مواد در صنایع مختلف است. از خطوط تولید صنایع غذایی و دارویی گرفته تا معادن سنگآهن و بازیافت ضایعات، این فناوری نقش غیرقابل انکاری دارد. با توسعه فناوریهای جدید، تجهیزاتی با قدرت بالا، کنترل هوشمند و قابلیت خودتمیزشوندگی وارد بازار شدهاند که بهرهوری را افزایش و هزینهها را کاهش دادهاند.

در آینده، استفاده از سیستمهای اتوماسیون صنعتی، اینترنت اشیا و هوش مصنوعی در کنار تجهیزات جداسازی مغناطیسی، انقلابی در کنترل کیفی خطوط تولید ایجاد خواهد کرد. به همین دلیل، سرمایهگذاری در تجهیزات بهروز جداسازی مغناطیسی نه تنها یک انتخاب فنی، بلکه یک تصمیم استراتژیک برای هر واحد تولیدی محسوب میشود.

اولین دیدگاه را ثبت کنید